カメラモジュール用アクティブアライメント装置

Active Alignment Equipment

POINT

- 世界トップレベルの処理能力

- 現状: UPH1000

- 次世代機: ターゲットUPH1500 (開発中)

- スマートフォン用、車載用/カメラモジュールに適用可能

- 大型のセンサーサイズにも適用可能

※日本ファインテック(株)と共同開発

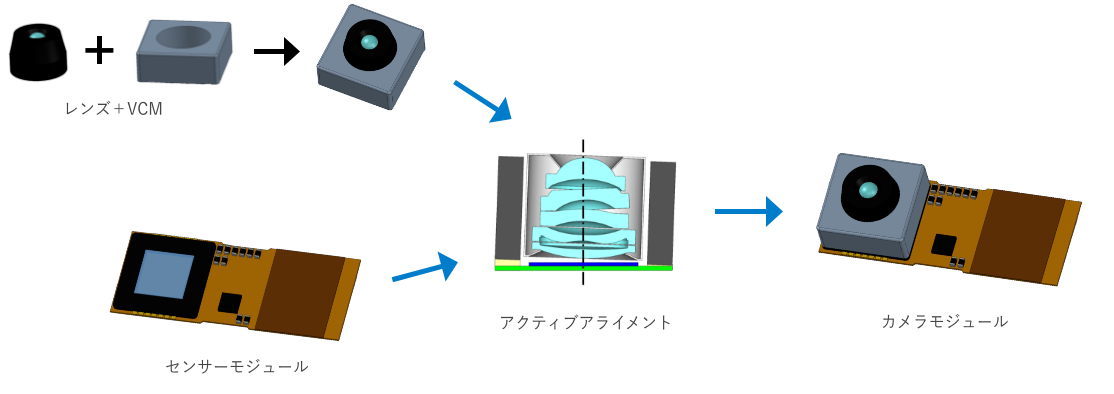

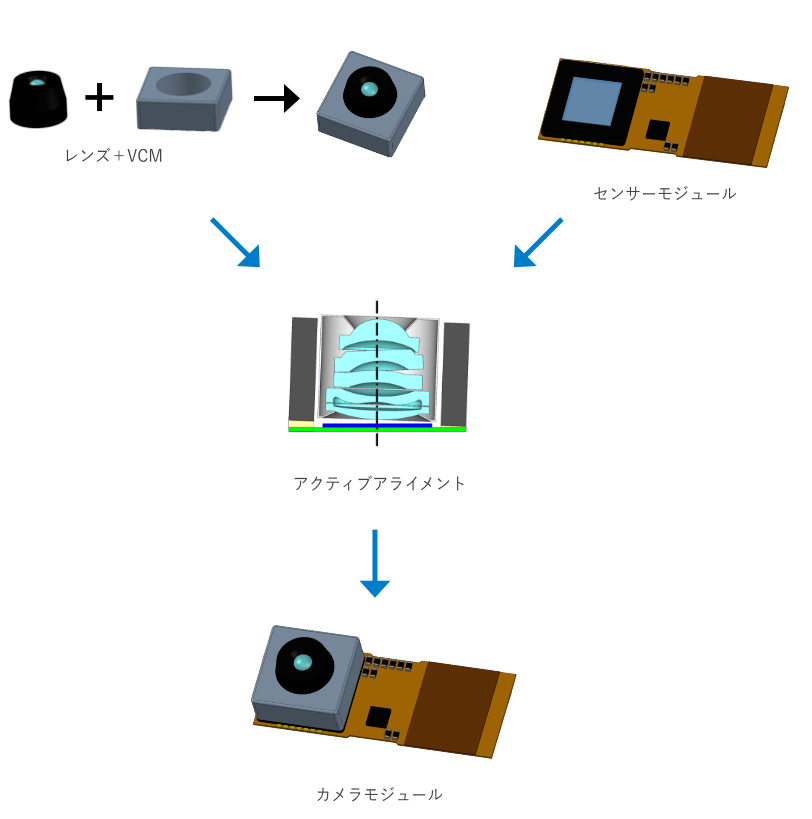

アクティブアライメント(AA)装置とは?

カメラモジュールの組立時に6軸のアライメントユニットでセンサーとレンズの光軸調整を行いUV照射により固定する装置です。

AA前

センサー組立バラつきやレンズ収差により解像度の低下(方ボケ等)。

AA後

センサーとレンズの光軸調整をこなうことで、解像度のバラツキが低減、歩留り向上、画像品質向上。

アプリケーション

- スマートフォン用カメラモジュール(適用可能カメラモジュール: FF, AF, AF+OIS, センサー:~1インチ、4/3インチ)

- 車載用カメラ など

AA装置設計コンセプト

前工程(タレット方式)から4つのアクティブアライメントステージへの材料供給は、旋回アームを使用して処理能力を向上しています。

前工程(タレット方式)

- センサーモジュール供給

- センサー黒キズ検査(オプション)

- モジュールQRコード読み取り

- クリーニング(吸引ブロー)

- ディスペンス位置認識

- 接着剤塗布_2ステージ

- ディスペンス検査(パターン、線幅)

- レンズCVM供給(QRコード読取)

- レンズVCM組立検査 or レンズLCB検査(オプション)

供給用旋回アームで

材料をローディング

排出用アームで

完成品をアンローディング

4アクティブアライメントステージ

- センサーモジュール、レンズVCMを6軸調整の待機位置に供給

- アクティブアライメント位置に移動

- アクティブアライメント、UV硬化

- 待機位置に戻る

- カメラモジュールを排出

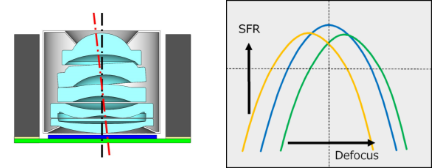

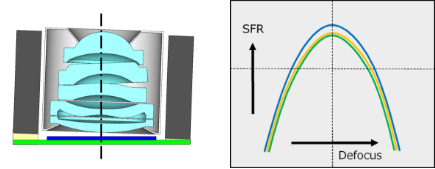

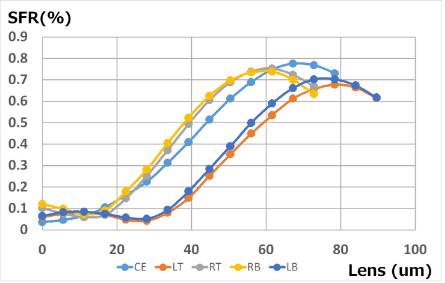

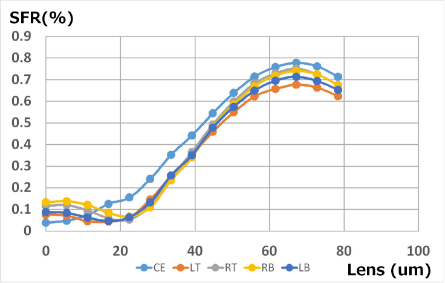

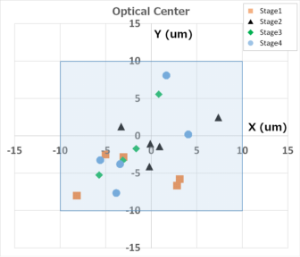

AA調整性能

AA調整にてセンサーとレンズの傾きを求め、画像の中心と周辺のピーク位置のズレを補正します。それにより、中心と周辺のピークが揃います。

アクティブアライメント前

アクティブアライメント後

中心と周辺のピークが

揃っている

揃っている

±10μm以下を達成

光学センサー測定結果

AA調整にてセンサー中心とレンズ中心を求め、光軸を合わせます。それにより、光軸特性が±10um以下を達成しています。

歩留まりロス低減と稼働率向上

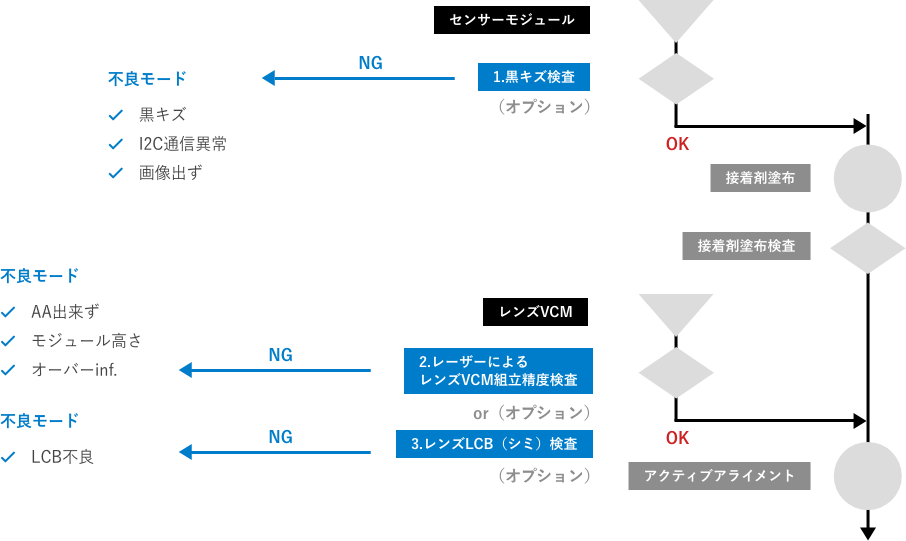

追加オプション機能(黒キズ検査、レンズVCM組立検査、レンズLCB検査)を入れることで、歩留まりロス低減と稼働率向上を図ります。

AA工程、撮像検査での主な不良項目と原因

| 不良原因 | AA工程 | カメラ撮像検査 | ||

|---|---|---|---|---|

| レンズ性能 | レンズ検査スペックの問題 | OK | SFR不良 | |

| レンズ+VCM組立 | 組立不良(レンズ高さ、組立チルト) | AA出来ない※1 | ー | |

| センサーモジュール | アセンブリ不良 | ボンディング不良等 | AA出来ない※2 | I2C通信不良、画像出ず※2 |

| 異物不良 | OK | 黒キズ不良※2 | ||

追加オプション機能

1.センサーモジュールの黒キズ検査を接着剤塗布前に実施する

薄いブルー箇所(※1)の不良;“AA出来ない”、“I2C通信不良”、”黒キズ不良”を事前にリジェクトできます。

AA装置の稼働率向上、レンズVCM材料の歩留まりロス低減が可能です。

AA装置の稼働率向上、レンズVCM材料の歩留まりロス低減が可能です。

2.レーザーによるレンズ+VCMの組立後寸法測定(レンズ高さ、組立チルト)をVCMを供給前に装置内で実施する

グレー箇所(※2)の不良;“AA出来ない”を事前にリジェクトできます。

AAの稼働率向上、センサーモジュールの歩留まりロス低減が可能です。

AAの稼働率向上、センサーモジュールの歩留まりロス低減が可能です。

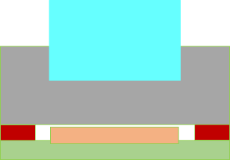

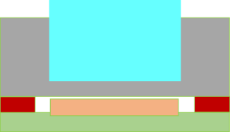

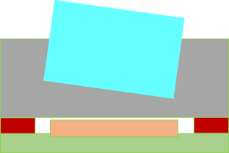

正常

レンズ位置が非常に高い

→モジュール高さ不良

→モジュール高さ不良

レンズ位置が低すぎる

→over inf.不良

→over inf.不良

レンズチルト

→チルト補正出来ない

→チルト補正出来ない

追加オプションを加えたAAプロセス

装置仕様

アクティブアライメント装置の詳細な仕様は以下をご確認下さい。

標準仕様

| レンズホルダー/VCMサイズ | 25mm×25mm(最大)※大型センサーにも対応可能:1”〜4/3” | ||

|---|---|---|---|

| UPH | 量産装置:UPH1,500 ※開発中(プロト装置:UPH1000) | ||

| VCMトレイ・ハンドリング | 供給方法 | ソフトトレイ | |

| トレイサイズ | 〜250mm×150mm | ||

| 搬送方法 | 吸着搬送 | ||

| VCMハンドリング精度 | ±0.01mm | ||

| 供給マガジン数 | 2マガジン | ||

| 供給トレイ数 | 10トレイ/マガジン | ||

| マガジン数 | <265mm | ||

|

センサーモジュール ・ハンドリング |

供給方法 | キャリア or ハードトレイ | |

| キャリア/トレイサイズ | 〜230mm×110mm | ||

| 搬送方法 | 吸着搬送 | ||

| 搬送精度 | ±0.01mm | ||

| 供給マガジン数 | 4マガジン | ||

| 供給キャリア/トレイ数 | 10キャリア/マガジン | ||

| マガジン高さ | <145mm | ||

| ディスペンス | ディスペンス方式 | エアディスペンサ | |

| ディスペンサ数 | 2ディスペンサ | ||

| ディスペンスエリア | VCM:〜25×25mm | ||

| UV光源 | LED(365nm) | ||

| パワー | >2000mW | ||

| ディスペンス後検査 | カメラによる塗布位置、パターン、線幅検査 | ||

| AAシステム | AAステージ数 | 4ステージ | |

| Yawチルト角度 | ±3° | ||

| Row /Pitchチルト角度 | ±3° | ||

| 最大画角(FOV) | <150°(適正リレーレンズ&チャート距離時) | ||

| XYΘステージ 繰り返し位置決め精度 |

XY:<±0.5μm | ||

| Θ:<±0.001° | |||

| Z:<±0.5μm | |||

| XΘ YΘ:<±0.001° | |||

| チャートサイズ | 540mm×390mm | ||

| モジュール排出 | 排出方法 | ハードトレイ(JEDECトレイ) | |

| トレイサイズ | 〜322.6mm×135.9mm(Max.) | ||

| 搬送方法 | 吸着搬送 | ||

| 搬送精度 | ±0.01mm | ||

| 排出段積トレイ数 | 20トレイ | ||

| ユーティリティ | エアー | Dry Air | |

| 電源 | AC 1Φ 100V 60Hz 2kVA | ||

| AC 3Φ 200V 60Hz 20.8kVA | |||

| クリーン度 | Class100 ※パスライン上 | ||

| 装置サイズ |

(W)2650mm×(D)2500mm×(H)2000mm (シグナルタワー含まず) |

||

| 重量 | 約3000kg | ||

オプション

| 拡張性(オプション機能) | レンズホルダー/VCMサイズ | 35mm×35mm(最大) |

|---|---|---|

| センサーモジュールの黒キズ検査 | センサーモジュールを供給前に黒キズ検査導入 | |

|

レンズ+VCMの組立後の形状異常検査 (VCMに対するレンズ高さ、レンズチルト) |

VCM供給前にレーザーで3次元検査導入 | |

| レンズLCB検査 | レンズメーカでの組み立て時に混入された異物起因のLCB不良を供給前に検査 | |

| ディスペンス自動秤量システムの追加 | – | |

| ディスペンスノズル自動クリーニング機能の追加 | – |